Vakwerk: Productie van ROBUSO® scharen in Solingen

De scharen met ons merk ROBUSO zijn van de beste kwaliteit. Ze zijn voorzien van ons krakeling logo en de tekst ROBUSO SOLINGEN GERMANY.

De scharen met ons merk ROBUSO zijn van de beste kwaliteit. Ze zijn voorzien van ons krakeling logo en de tekst ROBUSO SOLINGEN GERMANY.

SOLINGEN geeft niet alleen de zuivere oorsprong weer maar is eerder een kwaliteitskenmerk. Na het "Solingen besluit - om de naam SOLINGEN te beschermen" mogen alleen snijwaren die fysiek in SOLINGEN zijn geproduceerd dit kenmerk dragen. In aanvulling daarop worden minimum eisen gesteld aan de kwaliteit, die overigens ver worden overtroffen door onze scharen.

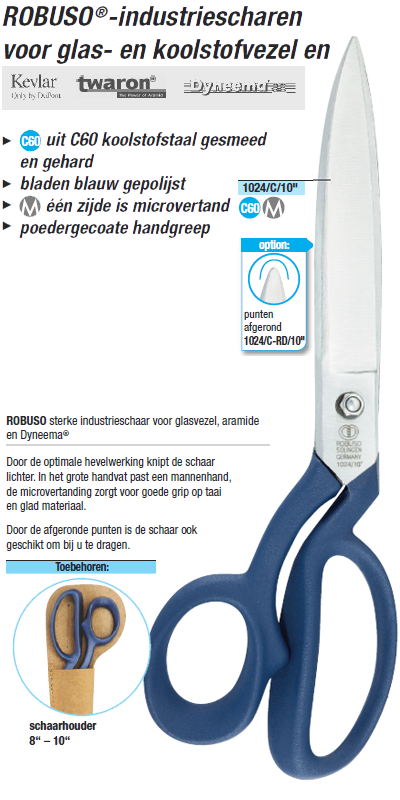

We gebruiken voor de meeste scharen C60 koolstofstaal. Dit staal heeft een bijzonder hoog koolstofgehalte en kan tot een hardheid van 57-59 HRC worden gehard. Dit garandeert de hoge snijvastheid van de Robuso schaar.

Het C60 staal wordt in meters lange staven aan de smederij geleverd en daarna in lengtes geknipt, al naar gelang voor welke schaar ze worden gebruikt. Het staal wordt verhit en daarna op een mal van het type schaar gelegd en met veel kracht uitgestanst. Het nu ontstane model wordt bijgeslepen aan het blad en de ogen zijn dusdanig gestansd dat ze bijna niet bijgeslepen hoeven te worden. Nu is de eerste vorm van de schaar te herkennen.

Voordat de schaar wordt gehard perst de harder de speciale draaiing in de scharenbladen. De beide scharenbladen liggen nl. niet plat op elkaar maar raken elkaar tijdens het knippen op één punt. Door de draaiing ontstaat een bepaalde ruimte die ervoor zorgt dat de stof wordt geknipt en niet gaat klemmen. Nadat de harder het gat voor de schroef heeft geboord of gedraaid, hardt hij de scharen in de oven maar alleen tot het schroefgat. Daarna worden de gloeiende onderdelen gekoeld in een oliebad. Omdat de scharenbladen nu te hard zijn geworden voor verdere bewerking worden ze opnieuw tot een bepaalde temperatuur verhit en afgekoeld. Dit geeft hen de uiteindelijke hardheid en flexibiliteit die voor verdere verwerking is vereist.

De geharde scharenbladen worden op moderne natslijpmachines van binnen en buiten voorgeslepen.

De ogenslijper slijpt nu de ogen van de schaar van binnen en buiten. Het slijpen van deze ogen is een echt vakwerk. Kijkt u maar eens wat beter naar de ogen van een schaar en u zult zien hoeveel oppervlakte er wordt bewerkt. Dat zijn - afhankelijk van het model - 12 tot 20 bewerkingen. Het slijpen van de binnenzijde van de ogen wordt van binnenuit op een doorlopende slijpband gedaan. De ogenslijper draait de ogen van de scharen doorlopend met een bepaalde snelheid heen en weer om de gewenste rondingen te krijgen. Tot in de jaren 70 was het ogenslijpen een leerberoep met een opleidingstijd van drie jaar. Tegenwoordig wordt deze bewerking vaak overgeslagen en vervangen door trommelen (gladmaken met stenen in een trommel). ROBUSO scharen, die geen poedergecoate handgreep hebben, zijn vandaag en ook morgen nog glad.

De slijper begint bij het slijpen van de hals (tot aan de ogen) en het snijoppervlak. Dat zijn alle delen die de machineslijper niet heeft bewerkt: de rug en de twee smalle randen van de grepen.

Het binnen en buitenste van de bladen en de greep worden bij veel Robuso scharen blauwgeslepen. Dat is een kunst en een belangrijk kwaliteitskenmerk van onze schaar. Blauwgeslepen scharen zijn zeer fijn geslepen en geven daardoor een ietwat blauwe gloed af. Daar komt de naam blauw slijpen vandaan. De gang van zo'n geslepen schaar is licht en soepel en bovendien beschermt het tegen roest. Dit is belangrijk omdat koolstofstaal niet roestvrij is. De slijper bewerkt de schijven die worden gebruikt met een soort lijm en bespant deze zelf met leder. Voor elke scharensoort hangen kant en klare schijven aan de wand klaar om gebruikt te worden.

Een bijzonder nauwkeurig werk is het slijpen van vernikkelde scharen. Het zachte nikkel moet uit de holte en uit de hoek worden weggeslepen zodat de schaar scherp is en goed knipt. Bij het blauwslijpen moet de slijper de holgeslepen zijde zoveel mogelijk benaderen. Dit vergt zeer veel oefening en vakmanschap.

De "ziel" van de schaar ligt bij het scharnierpunt, bij de schroef, daar waar boven- en onderkant bij elkaar komen. Hier bereikt de slijper het optimale draaipunt - halve maan genaamd - voor de scharenbladen, zodat de scharenbladen van begin tot eind de juiste druk hebben en tot in de punt knipt. Hoe de slijper dit draaipunt bewerkt gaat in overleg met de scharenmonteur en is zeer bepalend voor de kwaliteit.

De kant en klaar geslepen scharenbladen komen nu in handen van de scharenmonteur. Hij wordt in Solingen ook wel nagelaar genoemd omdat hij vroeger de "nagels"/schroeven'' zelf maakte. Zijn kunst is het om de beide scharendelen goed op elkaar af te stemmen en goed te laten werken. Ten eerste zijn alle gesmede onderdelen verschillend van karakter en ten tweede komen gaandeweg oneffenheden naar boven. Met een paar nauwkeurige tikken met de hamer maakt hij de beide scharendelen werkend op elkaar. Dit richten van de schaar is vakwerk en gebeurd nadat de schroef erin is gezet en aangedraaid. In gemonteerde toestand wordt de schaar geslepen en afhankelijk van het model er een microvertanding in geslepen. Nu pas is de schaar echt scherp. Als laatste wordt nu nog een keer de gang van de scharenbladen van begin tot in de punt gecontroleerd om te zien of deze goed en soepel loopt.

De gemonteerde schaar wordt nu met een laseretsing voorzien van het ROBUSO SOLINGEN GERMANY logo en artikelnummer.

De halm en ogen van de blauwgeslepen scharen (niet van de vernikkelde schaar) worden nu gepoedercoat. Dit gebeurt door te spuiten en is bij scharen die gemonteerd zijn met dikke schroeven geen gemakkelijke opgave, omdat de coating van de halm precies moet stoppen daar waar de bladen beginnen.