Fachwerk: Produktion von ROBUSO® Schere in Solingen

Die Scheren unserer Marke ROBUSO sind von bester Qualität. Sie sind mit unserem Brezel-Logo und dem Text ROBUSO SOLINGEN GERMANY ausgestattet.

Die Scheren unserer Marke ROBUSO sind von bester Qualität. Sie sind mit unserem Brezel-Logo und dem Text ROBUSO SOLINGEN GERMANY ausgestattet.

SOLINGEN spiegelt nicht nur den reinen Ursprung wider, sondern ist ein Qualitätsmerkmal. Nach der "Solinger Entscheidung - zum Schutz des Namens SOLINGEN" müssen nur in SOLINGEN hergestellte Kunststoffprodukte diese Eigenschaft tragen. Darüber hinaus werden Mindestanforderungen an die Qualität gestellt, die von unserer Schere bei Weitem übertroffen werden.

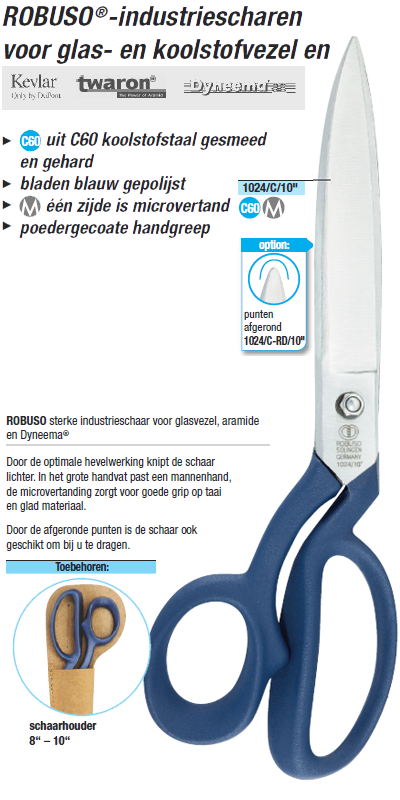

Wir verwenden für die meisten Fräser C60-Kohlenstoffstahl. Dieser Stahl hat einen besonders hohen Kohlenstoffgehalt und kann auf eine Härte von 57 bis 59 HRC gehärtet werden. Dies garantiert die hohe Schnittfestigkeit unserer Schere.

Der C60-Stahl wird in Meter langen Metern an die Schmiede geliefert und dort in Stücke geschnitten, je nach Verwendungszweck der Schere. Der Stahl wird erhitzt und dann auf eine Form vom Scherentyp gelegt und mit großer Kraft ausgestanzt. Das jetzt erstellte Modell wird auf die Klinge zugeschnitten und die Augen werden so ausgestanzt, dass sie fast nicht nachgeschärft werden müssen. Nun kann die erste Form der Schere erkannt werden.

Bevor die Schere gehärtet wird, drückt der Härter die Spezialrotation in den Schermessern. Die beiden Scherblätter liegen nicht flach aufeinander, sondern berühren sich während des Schneidens an einer Stelle. Durch die Drehung wird ein gewisser Raum geschaffen, der dafür sorgt, dass der Stoff geschnitten wird und nicht blockiert. Nachdem der Härter das Loch für die Schraube gebohrt oder gedreht hat, härtet er die Schere im Ofen aus, jedoch nur bis zum Schraubenloch. Dann werden die glühenden Teile in einem Ölbad gekühlt. Da die Schermesser nun für die Weiterverarbeitung zu hart geworden sind, werden sie wieder auf eine bestimmte Temperatur erhitzt und abgekühlt. Dies gibt ihnen die ultimative Härte und Flexibilität, die für die weitere Verarbeitung erforderlich ist.

Die gehärteten Schermesser werden auf modernen Nassschleifern von innen und außen vorgespitzt.

Der Winkelschleifer schärft nun die Augen der Schere von innen und außen. Das Schärfen dieser Augen ist ein wahres Handwerk. Schauen Sie sich die Augen einer Schere genauer an und Sie werden sehen, wie viel Fläche bearbeitet wird. Je nach Modell sind dies 12 bis 20 Operationen. Das Schleifen der Augeninnenseite erfolgt von innen auf einem durchgehenden Schleifband. Der Augenschneider dreht die Augen der Schere mit einer bestimmten Geschwindigkeit hin und her, um die gewünschten Kurven zu erhalten. Augenschneiden war bis in die 1970er Jahre ein lernender Beruf mit einer Ausbildungszeit von drei Jahren. Heutzutage wird dieser Vorgang oft übersprungen und durch Trommeln ersetzt (Glätten mit Steinen in einer Trommel). ROBUSO-Scheren, die keinen pulverbeschichteten Griff haben, werden heute und morgen noch geschärft.

Der Spitzer beginnt mit dem Schleifen des Halses (bis zu den Augen) und der Schnittfläche. Dies sind alles Teile, die der Maschinenschärfer nicht bearbeitet hat: die Rückseite und die beiden schmalen Kanten der Griffe.

Die Klingen und der Griff sind innen und außen mit vielen Robuso-Scheren blau geschliffen. Das ist eine Kunst und ein wichtiges Qualitätsmerkmal unserer Schere. Blaue Bodenschneider sind fein geschliffen und leuchten daher leicht blau. Von hier kommt der Name Blauschleifen. Der Korridor einer solchen scharfen Schere ist leicht und flexibel und schützt zudem vor Rost. Dies ist wichtig, da Kohlenstoffstahl nicht rostfrei ist. Der Spitzer bearbeitet die verwendeten Scheiben mit einer Art Leim und dehnt sie mit Leder. Für jeden Scherentyp können gebrauchsfertige Platten an der Wand verwendet werden.

Eine besonders genaue Arbeit ist das Schärfen von vernickelten Scheren. Das weiche Nickel muss aus dem Hohlraum und aus der Ecke geschliffen werden, damit die Schere scharf ist und gut schneidet. Beim Mahlen mit Blau muss sich die Mühle so weit wie möglich der Hohlschnittseite nähern. Dies erfordert viel Übung und Handwerkskunst.

Die "Seele" der Schere befindet sich am Gelenkpunkt an der Schraube, wo sich oben und unten treffen. Hier erreicht der Schärfer den optimalen Drehpunkt - genannt Mondsichel - für die Scherenmesser, so dass die Scherenblätter von Anfang bis Ende den richtigen Druck haben und bis zum Punkt schneiden. Wie der Schleifer arbeitet, wird dieser Drehpunkt in Absprache mit dem Scherenmonteur und zEhre bestimmt die Qualität.

Die fertig geschliffenen Klingen kommen jetzt in die Hände des Scherenmechanikers. In Solingen wird er auch als Nagler bezeichnet, weil er die "Nägel" selbst gemacht hat. Seine Kunst ist es, die beiden Teile der Farbtöne gut zu koordinieren und gut zu funktionieren. Erstens unterscheiden sich alle Schmiedeteile in ihrem Charakter und zweitens treten Unebenheiten auf. Mit ein paar präzisen Schlägen mit dem Hammer lässt er die beiden Teile der Klinge zusammenarbeiten. Diese Spitze der Schere ist Fachwerk und erfolgt, nachdem die Schraube eingeführt und festgezogen wurde. Im zusammengebauten Zustand wird die Schere geschärft und je nach Modell ein Mikrozahn eingeschliffen. Erst jetzt ist die Schere wirklich scharf. Schließlich wird der Durchgang der Scherenblätter vom Anfang bis zum Punkt überprüft, um zu sehen, ob er glatt und glatt läuft.

Die montierte Schere wird jetzt mit dem ROBUSO SOLINGEN GERMANY-Logo und der Artikelnummer lasergeätzt.

Der Halm und die Augen der blau geschliffenen Schere (nicht der vernickelten Schere) sind jetzt pulverbeschichtet. Dies erfolgt durch Spritzen und ist für Schere, die mit dicken Schrauben montiert ist, keine leichte Aufgabe, da die Beschichtung des Halms genau dort ansetzen muss, wo die Klingen beginnen